Sa horizontalnim dizajnom u obliku slova U, mašina za miješanje sa trakom može efikasno kombinovati čak i najmanju količinu materijala u ogromne serije. Posebno je korisna za miješanje prahova, praha sa tečnošću i praha sa granulama. Može se koristiti i u građevinarstvu, poljoprivredi, prehrambenoj industriji, plastici, farmaceutskoj industriji itd. Za efikasan postupak i rezultat, mašina za miješanje sa trakom omogućava svestrano i visoko skalabilno miješanje.

Evo glavnih karakteristika:

- Svi spojeni dijelovi su dobro zavareni.

- Unutrašnjost rezervoara je potpuno polirana kao ogledalo sa trakom i osovinom.

-Nehrđajući čelik 304 se koristi u svim dijelovima.

- Prilikom miješanja nema mrtvih uglova.

- Oblik je okruglog oblika sa silikonskim prstenom na poklopcu.

- Ima sigurnosnu blokadu, rešetku i kotače.

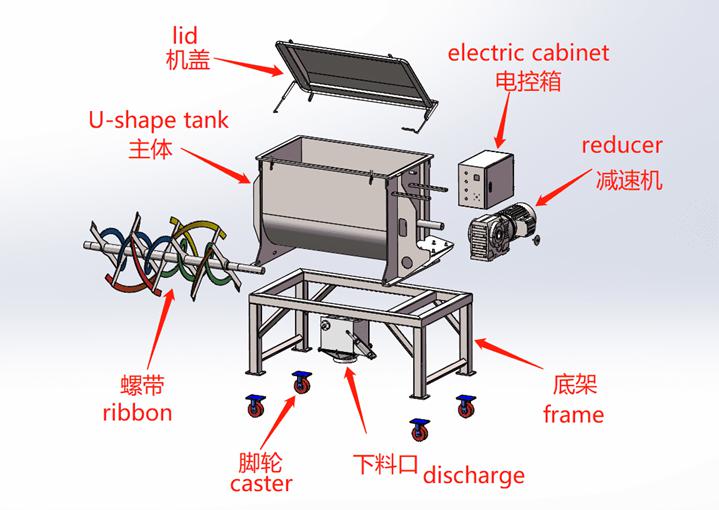

Strukturne komponente mašine za miješanje traka su sljedeće:

Napomena:

Poklopac/zaštitni poklopac - Poklopac, obično poznat kao zaštitni poklopac, je dio posude koji služi kao zatvaranje ili zaptivač mašine.

Rezervoar u obliku slova U - Horizontalni rezervoar u obliku slova U koji služi kao tijelo mašine i mjesto gdje se odvija miješanje.

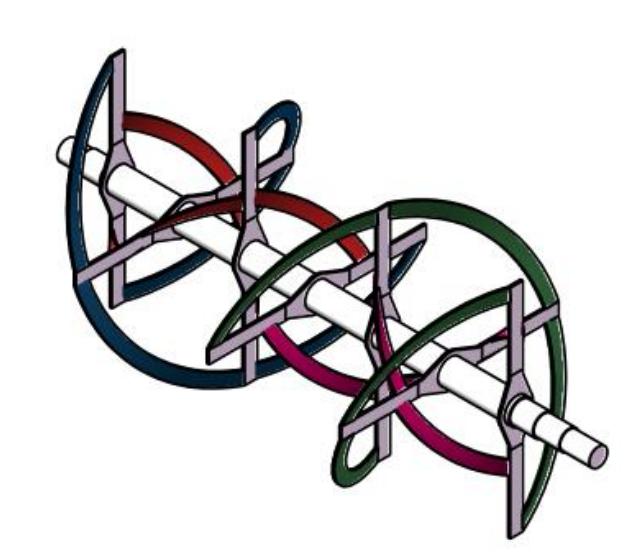

Traka - Mašina za miješanje traka ima trakastu miješalicu. Trakasta miješalica se sastoji od unutrašnje i vanjske spiralne miješalice koja je efikasna za miješanje materijala.

Električni ormar - Tu se nalaze prekidači za uključivanje i isključivanje, prekidač za pražnjenje, prekidač za nuždu i tajmer za miješanje.

Reduktor-Reduktorska kutija pokreće osovinu ovog miksera s trakama, a trake osovine pomiču materijale gore i dolje.

Točak - Nepogonski točak je ugrađen na dnu mašine kako bi se olakšalo kretanje mašine za miješanje traka.

Pražnjenje - Kada se materijali miješaju, ventili za pražnjenje se koriste za brzo ispuštanje materijala, bez ostavljanja ostataka.

Okvir - Rezervoar mašine za miješanje traka je poduprt okvirom koji ga drži na mjestu.

Evo kako mašina za miješanje traka radi efikasno i efikasno:

Za visoko uravnoteženo miješanje materijala, mašina za miješanje traka ima miješalicu trake i komoru u obliku slova U.

Trakasti miješač se sastoji od unutrašnjeg i vanjskog spiralnog miješača. Prilikom pomicanja materijala, unutrašnja traka pomiče materijal od centra prema van, dok vanjska traka pomiče materijal s dvije strane prema centru, a to je kombinovano sa smjerom rotacije.

Omogućava brže vrijeme miješanja, a ujedno i bolji efekat miješanja.

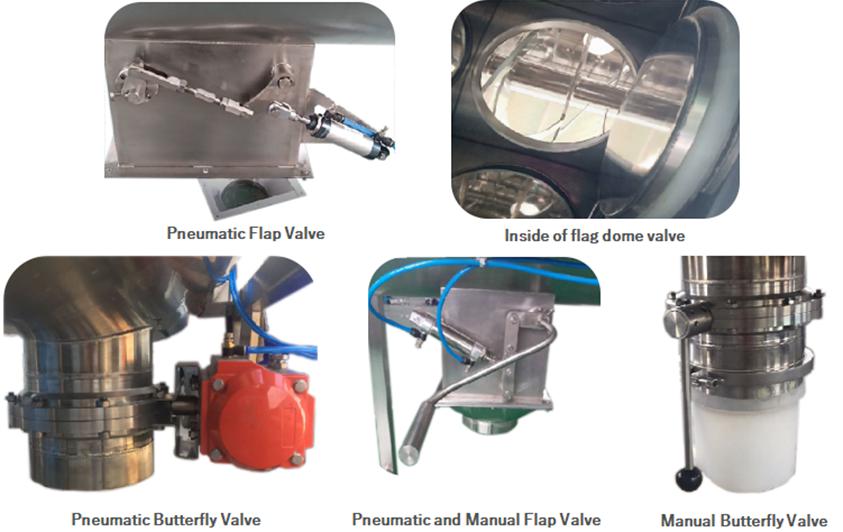

Vrste ventila za pražnjenje

-Mašina za miješanje traka ima opcionalne ventile kao što su zaklopni ventili, leptirasti ventili itd.

Kada je u pitanju prilagođavanje vaše mašine za miješanje s trakom, važno je kako se vaši materijali ispuštaju iz miksera. Evo primjene vrste ispuštanja:

Ispustni ventil mašine za miješanje traka može se pokretati ručno ili pneumatski.

Pneumatsko: vrsta funkcije koja omogućava precizno podešavanje izlaza. Pneumatsko djelovanje za otpuštanje materijala uključuje brzo otpuštanje i bez ostataka.

Ručno: Kontrola količine ispuštanja je lakša pomoću ručnog ventila. Također je pogodan za materijale s protokom iz vreće.

Preklopni ventil: Preklopni ventili su idealan izbor za pražnjenje jer minimiziraju ostatke i ograničavaju količinu koja se gubi.

Leptir ventil: se obično koristi za polutekuće materijale. Pruža najbolje čvrsto zaptivanje i nema curenja.

Materijal i primjena koja se široko koristi u industriji:

Za miješanje suhih, čvrstih i tekućih materijala, obično se koristi u sljedećim industrijama:

Farmaceutska industrija: miješanje prije praškova i granula.

Hemijska industrija: mješavine metalnih prahova, pesticidi, herbicidi i mnogo više.

Prehrambena industrija: žitarice, mješavine za kafu, mliječni prah, mlijeko u prahu i još mnogo toga.

Građevinska industrija: čelične premješavine itd.

Industrija plastike: miješanje masterbatcheva, miješanje peleta, plastičnih prahova i još mnogo toga.

Polimeri i druge industrije.

Mašine za miješanje traka su trenutno uobičajene u mnogim industrijama.

Nadam se da će vam ovaj blog pružiti neke ideje i pomoći vam s primjenom mašine za miješanje traka.

Vrijeme objave: 26. januar 2022.